Comment fonctionne un compresseur?

Convertir l’air ambiant en air comprimé pour s’en servir comme source d'énergie et alimenter des outils, c’est l’une des fonctions principales d’un compresseur. Mais comment fonctionne un compresseur exactement ? Nous vous disons tout dans cet article de blogue.

- Qu'est-ce qu'un compresseur d'air ?

- Types de compresseurs d'air

- Compresseurs à piston

- Compresseurs à vis

- Compresseur : fonctionnement

- Comment fonctionne un compresseur d'air : principe général

- Lubrification compresseur

- Cuve compresseur

- Régulateur de pression d'air pour compresseur

- Pressostat pour compresseur

- Moteur à combustion opposé à moteur électrique

- Comment utiliser un compresseur d'air ?

- Déballage de l'appareil

- Montage des roues et de l'amortisseur de vibrations

- Enlèvement du bouchon de transport et vérification du niveau d’huile

- Installation du filtre à air

- Raccord rapide compresseur et régulateur de pression d'air

- Flexible compresseur : comment raccorder et changer un tuyau pneumatique

- Comment mettre en marche un compresseur et l'éteindre

- Comment entretenir le compresseur (à piston) ?

1. Qu'est-ce qu'un compresseur d'air ?

Un compresseur est une machine qui permet d’augmenter la pression d’un gaz, notamment de l’air, et donc son énergie. De manière plus technique, le compresseur d’air va convertir le courant (d’un moteur électrique généralement) en énergie cinétique par un processus de compression et donc de mise sous pression de l’air atmosphérique.

Pour simplifier, le compresseur est l’opposé d’un diffuseur d’air par exemple. C’est donc une pompe qui va aspirer l’air ambiant pour la mettre sous pression et le réinjecter dans un outil ou autre machine fonctionnant avec de l’air comprimé.

Pour faire une comparaison facile : l'air comprimé se compose de molécules de gaz (azote + oxygène), ce qui forme une molécule d'air. Chaque molécule d'air a une énergie. Cette énergie a une vitesse qui va s'accélérer au fur et à mesure que la molécule est chauffée. Lorsque l'on compresse de l'air, la température de l'air va alors s'élever et les molécules vont se déplacer de manière plus rapide. C'est ce qu'il se passe lorsque l'on gonfle un ballon. On insère une quantité d'air dans un contenant restreint, ce qui va comprimer l'air. Si vous ouvrez l'orifice du ballon l'air va se libérer et sous l'impulsion de l'énergie cumulée par la compression, va faire voler le ballon.

2. Types de compresseurs d'air

Compresseurs à piston

Le compresseur à piston est le plus courant sur le marché du fait de sa plus petite taille et de sa mobilité qui le rend très pratique. Souvent utilisé pour le loisir, comme pour faire du bricolage par exemple, il est aussi très fréquent de le retrouver dans l’industrie automobile ou dans des ateliers de menuiserie ou métallurgie. Ils se déclinent en diverses options allant du compresseur sans huile, au silencieux, avec des roues ou avec une cuve verticale et encore en version ultra mini pour se glisser partout dans les coffres de voiture.

Un compresseur à piston n’est pas fait pour être utilisé en continu et fonctionne par cycle de compression alternant avec des phases en état de marche et en état de repos. Ce type de compresseur fonctionne avec un ou plusieurs pistons qui, dans un mouvement vertical d’aller-retour, vont pomper de l’air.

Voir les compresseurs à piston Airpress| Pression maximale | Séries de compresseurs à piston Airpress |

| 8 bars | Blue Basic et Blue Plus |

| 10 bars | Blue Plus, Black Pro et Série professionnelle |

| 11 bars | Black Pro et Série professionnelle |

| 14 bars | Série industrielle K |

Compresseurs à vis

Le compresseur à vis est moins populaire qu’un compresseur à piston. Pourtant, il est très en vogue dans les secteurs industriels qui nécessitent des machines plus performantes qui travaillent de manière continue. Beaucoup plus imposant en taille, mais très silencieux par rapport à la version à piston, le compresseur à vis est une machine moderne, hautement résistante qui va fournir de grosse quantité d’air tout en permettant des économies d’énergie sur le long terme.

Le compresseur à vis existe également en version sans huile, mais chez Airpress nous reconnaissons la longévité d’un compresseur lubrifié à l’huile et avons fait le choix de ne vous proposer que des versions lubrifiées. Il convient alors en fonction du domaine d’activité de compléter l’installation par des filtres permettant de nettoyer l’air de toutes particules d’huiles, d’eau, mais aussi de poussière.

Pour finir, un compresseur à vis ne fonctionne pas grâce à des pistons, mais à des blocs-vis qui en tournant sur eux-mêmes vont entraîner de l’air à l’intérieur du système et donc réaliser le processus de compression.

Voir les compresseurs à vis Airpress3. Compresseur : fonctionnement

Comment fonctionne un compresseur d'air : principe général

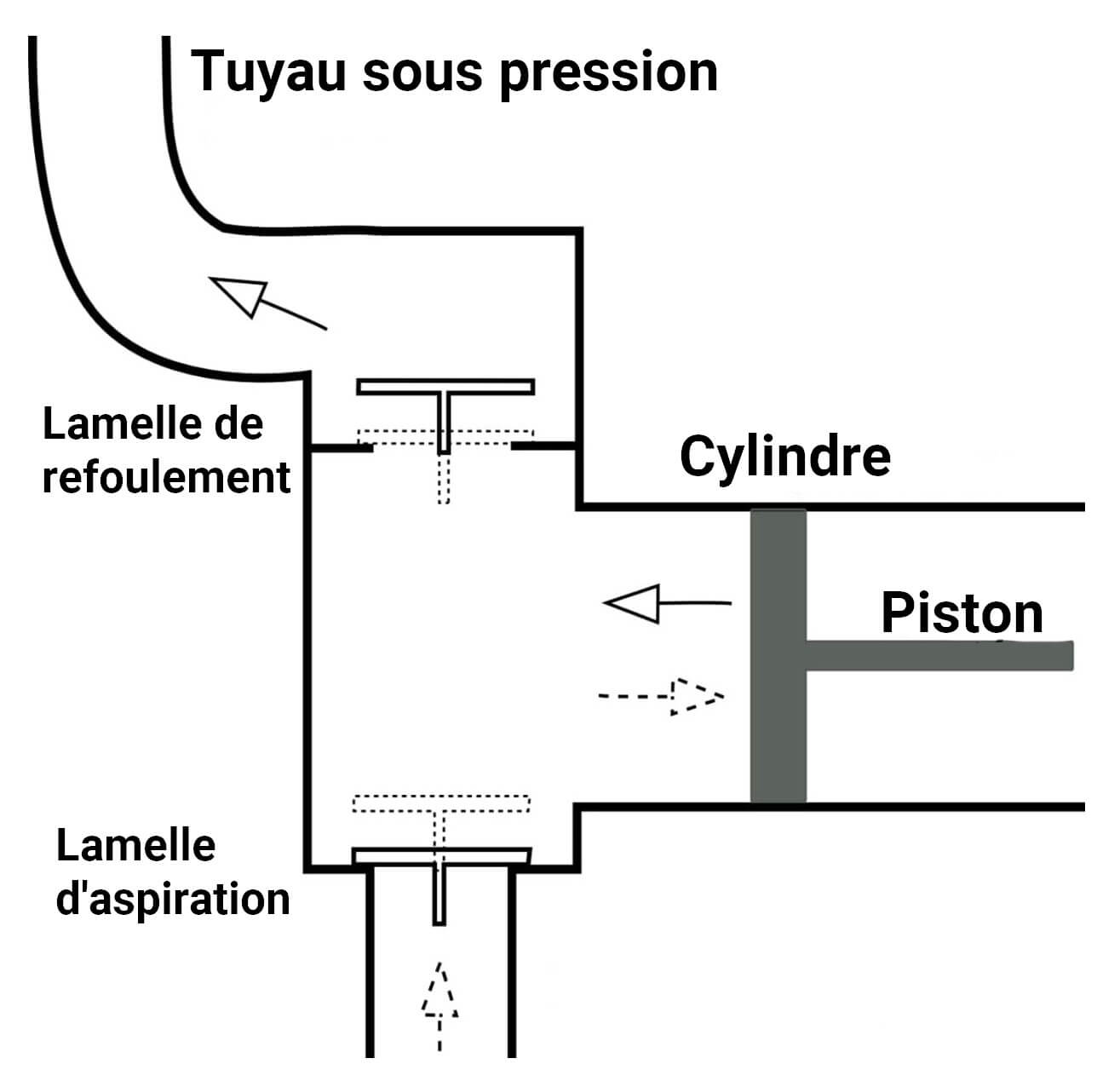

Un compresseur à piston, comme son nom l’indique, est avant tout composé de cylindres et de pistons. Ces derniers se déplacent à l’intérieur du cylindre dans un mouvement alternatif. En actionnant le piston une dépression va se créer et va aspirer de l’air, puis une surpression qui va réduire le volume d’air dans la chambre du cylindre. Ainsi l’air va se comprimer dans le cylindre.

Le bloc piston est composé de deux vannes fermées par des lamelles. Une vanne est dite d’aspiration et une deuxième de refoulement. Les lamelles vont alors s’ouvrir alternativement pour faire entrer ou sortir l’air dans la chambre. Lorsque le piston se rétracte, créant un vide, il ouvre la soupape d'admission et l'air s'introduit à l’intérieur du cylindre. Ce processus est appelé la course d'aspiration. Lorsque le piston avance à nouveau, la soupape d'aspiration se ferme et, la soupape de refoulement s'ouvre pour expulser l’air comprimé dans la cuve du compresseur. Le processus va ensuite se répéter de manière cyclique jusqu'à ce que la pression dans le réservoir atteigne la valeur attendue.

Schéma fonctionnement compresseur d'air

La pompe du compresseur se compose des pièces suivantes :

- Cylindre ;

- Segments de piston ;

- Bielle ;

- Lamelles ou vannes d'entrée et de refoulement ;

- Vilebrequin ;

- Piston ;

- Culasse ;

- Filtre à air.

Il existe des compressions s’effectuant sur plusieurs étages, pouvant aller jusqu’à 4 étages. Chez Airpress, les compresseurs disponibles ont seulement un ou deux étages. Dans les variantes monoétagées, les cylindres et pistons ont généralement le même diamètre avec la compression s’effectuant dans la chambre du bloc. Les compresseurs biétagés, eux, fonctionnent légèrement différemment. L’air d’admission est pré-comprimé, dans le cylindre de basse pression, à une pression de 3 à 4 bars. L’air comprimé est alors transporté vers le deuxième étage où une nouvelle compression est réalisée afin d’atteindre la pression nominale du compresseur (de 8 à 14 bars).

Pour exprimer le niveau de compression de l’air, on utilise l’unité de bar. Et en fonction du compresseur, le nombre de bars varie entre 7 et 14. Il est fréquent que les compresseurs avec une pression maximale comprise entre 7 à 10 bars n’aient qu’un seul niveau de compression.

- Avantages de la compression biétagée :

- Meilleure qualité d'air comprimé ;

- Moins sujet aux interférences ;

- Rendement plus élevé par ch/kW ;

- Pression finale plus élevée.

Dans le fonctionnement d’un compresseur, il y a un point récurrent important. Le compresseur doit-il ou non être lubrifié à l’huile ? Lorsque l’on parle d’un compresseur sans huile, cela signifie que la pompe est sans huile et que donc aucun de ces composants n’est lubrifié tout au long de la durée de vie. Avoir un compresseur lubrifié à l’huile signifie donc qu’il y aura de l’huile sur les parois internes du cylindre et que les roulements sont lubrifiés à l’huile. L’huile joue donc un rôle essentiel, pour préserver les performances du compresseur en évitant des frictions trop intenses des composants. Mais elle va aussi aider à lutter contre les agressions extérieures, pouvant gravement endommager le compresseur, comme c’est le cas par exemple avec l’ammoniac présent dans les fermes d'élevage. Cependant, et même si l’huile et l’air sont séparés dans le cylindre grâce à des segments présents sur le piston, il se peut qu’il y ait des fines particules d’huile qui viennent se mélanger à l’air. C’est pourquoi, il convient en fonction de l’application, d’opter pour un compresseur sans huile, ou encore d’ajouter un filtre dans le système de compression. De plus, il peut être judicieux d’opter pour une huile pour compresseur agréée pour l’agroalimentaire. Mais surtout il est important de faire la vidange d’huile afin de la renouveler régulièrement et à une fréquence adaptée à votre utilisation.

Cuve compresseur

Lors de l’achat d’un compresseur à piston, il est conseillé de s’orienter vers un compresseur ayant une cuve adaptée à vos besoins. Et cela va avoir son importance, car la capacité de la cuve va influencer le fonctionnement du compresseur. En effet, plus la cuve du compresseur est volumineuse, moins le compresseur devra relancer ces cycles de compression. Si vous avez des besoins intenses et fréquents en air comprimé, mais que votre compresseur ne dispose que d’une petite cuve, alors il devra être en état de marche et en compression plus souvent. Sur le long terme, cela va entraîner une dégradation du compresseur plus rapide.

Régulateur de pression d'air pour compresseur

On parle souvent lors de l’évocation des caractéristiques d’un compresseur, de pression maximale et de pression de service. Si la première est la valeur nominale maximale que le compresseur est capable en pression, il est aussi important de connaître la pression de service. La pression de service, ou encore la pression d’enclenchement, d’un compresseur est la pression toujours présente et disponible dans un compresseur après le premier cycle de compresseur. Autrement dit, lorsque le compresseur atteint une pression en dessous de cette valeur (généralement de 2 bars inférieurs à la pression maximale) le compresseur va lancer un nouveau cycle de compression afin d’atteindre la pression maximale à nouveau. La pression de service est aussi utilisée avec les outils pneumatiques, désignant la pression recommandée pour faire fonctionner de manière optimale l’outil.

De ce fait, la pression de service peut être amenée à changer en fonction de l’outil utilisé. Il est donc essentiel pour l’utilisateur de pouvoir régler la pression à la valeur souhaitée. C’est à ce moment-là que le régulateur de pression entre en jeu. Toujours relié à un manomètre, il permet de régler facilement la pression de service qui sera à la sortie du compresseur, juste après le régulateur. Ainsi le régulateur permet d’utiliser l’air comprimé par le compresseur à différentes pressions que celle maximale.

Un pressostat est un dispositif qui contrôle le niveau de pression dans un système fermé, comme c’est le cas pour un compresseur. Le pressostat permet non seulement à l’appareil de fonctionner sans surveillance humaine, mais également d'informer telle une alarme de tout danger dû par une surcharge de pression.

Généralement, le pressostat pour compresseur est réglé en usine avant d’être vendu. Mais il est également possible à un utilisateur de faire une demande spécifique auprès d’un service compétent. Ainsi, lorsque la pression de consigne à ne pas dépasser est atteinte, le compresseur arrête de pomper. Une fois qu’une pression minimale est de nouveau atteinte, le compresseur redémarre automatiquement.

Si le pressostat est endommagé, le compresseur peut ne plus générer d'air comprimé. Lors du remplacement du pressostat, tenez compte des points suivants :

- Pression maximale du compresseur ;

- Protection thermique (uniquement du compresseur direct sur 400V (3 phases)) ;

- Alimentation (230V ou 400V).

Moteur à combustion opposé à moteur électrique

Parmi toutes les sortes de compresseurs, il existe des compresseurs équipés d’un moteur à combustion qui fonctionnent grâce à de l’essence ou du diesel. L’un des avantages de ce genre de compresseur est qu’il n’est pas nécessaire d’avoir une prise et un câble électrique pour l’alimenter. Ainsi ils peuvent fonctionner dans des endroits où l'accès à une source électrique est difficile, voire impossible. Un compresseur à combustion est donc beaucoup plus mobile qu’un compresseur standard. De plus, un autre des avantages de ces compresseurs est qu’ils sont parfois équipés d'un générateur, de sorte qu'ils peuvent être utilisés comme générateurs d'électricité. Si nécessaire, vous pouvez y connecter des outils nécessitant une alimentation électrique.

Mais alors comment fonctionne un compresseur avec un moteur à combustion ? Vous pouvez voir grâce à l’animation ci-jointe, le cycle de travail d'un moteur à essence (allumage par étincelle).

Course du starter : le piston s'abaisse, aspire de l'air et du carburant (avec le diesel, seul l'air est aspiré, tandis que l'injection de carburant se produit lorsque le piston approche de son point mort haut). La vanne d'entrée s'ouvre tandis que la vanne de sortie est fermée ;

Course de compression : Le piston se déplace vers le haut en comprimant le mélange air-carburant. Les deux vannes sont fermées. Lorsque le piston approche du point mort haut, la bougie s'allume. Dans les moteurs diesel, l'allumage se produit automatiquement en comprimant le mélange air-carburant à une pression très élevée.

Course de travail : En raison de l'explosion du mélange air-carburant dans la chambre de combustion, le piston est poussé vers son point mort inférieur et l'énergie générée lors de la combustion est transférée par le piston et la bielle au vilebrequin. Les deux vannes sont fermées ;

Course d'échappement : La soupape d'échappement s'ouvre et les gaz d'échappement sont expulsés du cylindre par le piston qui revient au point mort haut.

Maintenant que nous en savons un peu plus sur le fonctionnement théorique d’un compresseur, regardons de plus prêt comment le mettre en marche.

4. Comment utiliser un compresseur d'air ?

Dans cet article, nous nous intéressons de plus prêt à comment se servir d’un compresseur et plus exactement à comment le mettre en état de marche, juste après l’avoir reçu à la maison. Ici ne sera donc abordé que le cas de la première mise en route d’un compresseur à piston destiné à un usage domestique.

Au premier abord, cela peut paraître compliqué de mettre en route un compresseur. Pourtant, avec un compresseur Airpress il n’y a rien de plus simple. Afin de vous rendre la tâche encore plus facile, nous avons illustré cet article par de nombreuses vidéos très explicites afin de vous accompagner du déballage jusqu’à l’allumer et l’éteindre de votre compresseur pour la première fois.

Vous recevez votre compresseur Airpress bien emballé dans une boîte en carton avec des protections anti-chocs afin de minimiser les risques d’endommagement durant le transport. Nous vous demandons de rester prudents lorsque vous retirez le compresseur de son carton et de faire glisser soigneusement le compresseur hors de la boîte afin d'éviter qu’il ne reçoive un choc.

Une fois l’appareil retiré de la boîte vérifiez immédiatement de bien avoir tous les éléments inclus (vous pouvez vous aider de la déclaration du fabricant).

Pour les plus petits modèles de compresseur lubrifié à l’huile, vous trouverez emballé séparément un flacon d’huile. Sur les plus gros modèles de compresseur, le réservoir est déjà rempli d’une quantité d’huile suffisante.

Le ou les filtres à air sont emballés séparément ainsi que les roues et l’amortisseur de vibration. Ces éléments sont à installer à la réception de votre compresseur et avant la première utilisation.

2) Montage des roues et de l'amortisseur de vibration

L’assemblage des roues et amortisseur anti-vibration peut être légèrement différent d’un compresseur à l’autre. Mais dans l’ensemble le procédé reste similaire et assez simple à effectuer.

Les roues

Dans le paquet des roues, vous trouverez deux rondelles plates ainsi qu’un boulon et un anneau en métal. Pour commencer, comme indiqué dans la vidéo, positionnez la première rondelle directement sur la tige filetée du boulon à la sortie du trou de la roue. Placez la roue sur l’un des pieds du compresseur. Placez ensuite la deuxième rondelle plate suivie par l’anneau en métal et enfin l’écrou pour serrer le tout. Placer les rondelles et écrou dans cet ordre va empêcher le boulon de se desserrer sous l’influence des vibrations. Répétez alors l’opération pour la deuxième roue.

Assurez-vous que les écrous sont bien serrés, à l’aide d’une clé de taille 17. Pour que cela soit encore plus simple placé une deuxième clé sur la tête du boulon pour le rendre immobile et ne serrer que l’écrou.

L’amortisseur

Dans notre exemple ici, il n’y a qu’un seul amortisseur, mais il se peut que votre compresseur en dispose de plusieurs. Il faudra alors répéter l’opération autant de fois que vous avez d’amortisseur.

Repérez sur votre compresseur où doit se positionner l’amortisseur de vibration. Il suffit ensuite d’enfoncer l’amortisseur dans le trou prévu à cet effet.

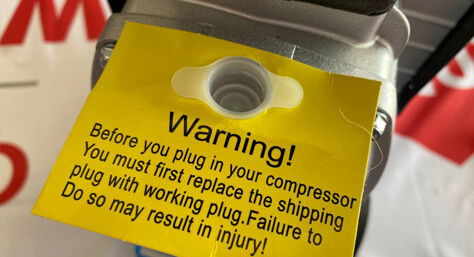

3) Enlèvement du bouchon de transport et vérification du niveau d’huile

Sur les versions lubrifiées, à la réception de votre compresseur, vous trouverez au niveau du réservoir d’huile un bouchon de transport. Ce bouchon n’est pas le bouchon définitif, il n’est prévu sur le compresseur que pour éviter les fuites d’huile durant le transport. Il ne doit être en aucun cas utilisé durant le fonctionnement du compresseur. N’étant pas prévu à cet effet, s’il n’est pas remplacé cela peut provoquer des dommages, voire des blessures.

Retirez alors le bouchon de transport. Et vérifiez ou ajoutez de l’huile. Si votre compresseur est un compresseur lubrifié à l'huile, il est impératif de toujours s’assurer qu’il y a suffisamment d’huile dans le réservoir.

Pour les petits compresseurs, l’huile se trouve dans un flacon séparé et il faudra déverser l’huile dans le réservoir jusqu’au niveau maximal indiqué.

Pour les compresseurs plus gros, le réservoir est prérempli avant d’être envoyé. Il faudra alors vérifier qu’il n’y a pas eu de fuites durant le transport et que le niveau est toujours suffisant. Ajoutez de l’huile si vous jugez qu’il en manque.

Faire le plein d'huile est assez simple. Après avoir retiré le capuchon d'expédition, versez doucement et lentement de l'huile dans le trou, en faisant attention à l'indicateur d'huile sur le réservoir. Le niveau du lubrifiant ne doit pas dépasser le repère rouge. Vous pouvez utiliser un entonnoir pour verser l'huile afin que cela soit plus facile.

En dernier lieu, placez le bouchon d'huile avec un reniflard. Le bouchon est généralement rouge ou noir et avoir un aspect différent (cf photos ci-dessous). Cet élément est très important car il garantit que de l’huile bouillante n’éclabousse pas durant le fonctionnement du compresseur. Ici le reniflard autrement dit le purgeur d’air, à pour rôle d’évacuer le surplus de pression dans le réservoir lié à la chauffe de l’huile. Le bouchon d’huile est livré séparément dans un sachet avec un manuel d'instructions.

En fonction du modèle de compresseur dont vous disposez il est possible que vous ayez à installer un ou plusieurs filtres à air. Il vous faudra alors répéter l'opération autant que nécessaire.

Sur la partie supérieure du couvercle, le dessus de la tête ou encore bloc compresseur se trouve une ouverture dédiée au filtre à air du compresseur. Cette ouverture a également un capuchon de transport qui empêche la poussière ou d'autres débris de pénétrer à l'intérieur de l'appareil. Retirez le de l'ouverture.

Nous avons différents types de filtres à air, mais ils ont tous une chose en commun : ils sont extrêmement faciles à installer. Il y a un filetage spécial sur les filtres qui doit être vissé dans le trou - comme dans la vidéo d'instructions ci-dessous. Certains compresseurs Airpress ont deux cylindres. Deux filtres à air sont ensuite fixés au compresseur et les deux doivent être installés.

5) Raccord rapide compresseur et régulateur de pression d'air

Quasiment tous les compresseurs à piston de chez Airpress, et surtout ceux dédiés à un usage domestique, sont équipés de raccords rapides universels. Ces raccords servent à connecter des tuyaux pneumatiques à votre compresseur et cela peu importe le type d’embout pneumatique dont ils disposent, Euro ou Orion (ARO 210).

La plupart du temps un compresseur dispose d’un raccord rapide via lequel il vous sera possible d’utiliser de l’air comprimé à la pression de service souhaitée. Cependant, chez Airpress nous disposons de compresseur avec deux raccords rapides. Avec ce genre de compresseur un raccord vous permet de travailler avec la pression de service que vous réglez via le régulateur de pression. Le deuxième raccord rapide est directement relié à la cuve, ce qui signifie qu’il vous sera alors possible de travailler avec la pression présente dans la cuve directement.

Pour reconnaître le raccord relié à la cuve, distribuant la pression maximale, il faut repérer la soupape de sécurité (capuchon rouge avec bague).

Sur la vidéo ci-dessous, il est possible de voir quand tournant le bouton régulateur de pression reliée au manomètre de gauche, la pression de travail change, tandis que le manomètre de droite affiche en permanence la pression maximale (la pression actuelle dans le réservoir sous pression). Ce bouton régulateur de pression est important car il permet de réguler la pression utile à un outil pneumatique, sans jamais la dépenser, ce qui pourrait alors entraîner des accidents.

6) Flexible compresseur : comment raccorder et changer un tuyau pneumatique

L’une des dernières étapes avant la mise en route du compresseur, est de relier correctement un tuyau air comprimé. Le tuyau est un élément important dans la composition du compresseur car il permet le transfert de l’air depuis la cuve jusqu’à l’outil à utiliser.

Avoir un compresseur Airpress signifie qu’il n’est pas vraiment important de connaître le type d’embout de votre tuyau, car comme nous l’avons dit plus haut quasi tous nos compresseurs sont équipés de raccords rapides universels.

Avant toutes actions, assurez-vous que le ou les raccord-s sont correctement vissé-s à votre compresseur.

Insérez fermement l’un des deux embouts de votre tuyau directement dans le raccord. Le clic sonore confirme l'activation du mécanisme de verrouillage et que donc votre tuyau est correctement relié. Votre outil pneumatique se trouve alors de l’autre côté du tuyau. De la même manière, il est nécessaire de placer un raccord rapide sur l’autre extrémité du tuyau afin de faciliter le raccordement avec l’outil.

La déconnexion du tuyau pneumatique ou de l’outil, s'effectue en poussant la bague du raccord rapide vers l’arrière. Cette action va permettre de déverrouiller le mécanisme et libérer l’embout du tuyau ou de l’outil.

ATTENTION : Il est important de rester vigilant durant la déconnexion avec un raccord rapide. En effet, et cela même lorsque le compresseur est éteint, il reste de l’air comprimé au niveau du raccord. Ainsi lorsque vous libérez le tuyau, si vous ne le retenez pas, celui-ci va être expulsé de manière violente et peut entraîner des blessures. Pour éviter cela il est possible de remplacer le raccord rapide par un raccord de sécurité, spécialement prévu pour éviter les effets coup de fouet.

7) Comment mettre en marche un compresseur et l'éteindre

Tous nos compresseurs Airpress, ou presque, disposent d’un pressostat sur lequel se trouve le bouton marche/arrêt. Sur les photos ci-dessous, vous pouvez voir deux types de pressostats différents.

Sur le modèle de pressostat de gauche, il faut tirer le bouton rouge vers le haut pour mettre le compresseur en marche et le repousser vers le bas pour l'arrêter. Le type à droite fonctionne en tournant le bouton. Sa position change de gauche (off) à droite (on) et vice versa. Lorsque le compresseur atteint la pression maximale (pression de coupure), le pressostat éteint automatiquement l'appareil. Lorsque la pression dans la chaudière descend en dessous de la pression d'enclenchement, le compresseur redémarre. Ce mécanisme explique pourquoi le bouton de démarrage est appelé interrupteur à pression et ne peut pas être appelé interrupteur marche/arrêt.

Interrupteur à tirer

Interrupteur à tourner

7. Comment entretenir le compresseur (à piston) ?

Vous pouvez réaliser vous-même un entretien basique de votre compresseur à piston, comme la vérification et le remplacement de l’huile, la vidange des condensats, etc. Des informations utiles sur l’entretien et les pièces détachées sont disponibles sur notre page Entretien et réparation compresseur.

Pourquoi faut-il purger les condensats et comment le faire ?

Maintenant que vous savez mettre en route et éteindre votre compresseur, il est important de savoir comment vidanger les eaux issues de condensation. Qu'est-ce que c'est ?

La pompe du compresseur utilise l'air ambiant pour générer de l'air comprimé contenant de l'eau et d'autres impuretés qui se mélangent à l'huile pendant la compression et se transforment en ce qu'on appelle condensat.

Il est recommandé de purger le compresseur après chaque utilisation. Pourquoi ? Si de l’eau issue de condensation s’accumule dans la cuve et reste stagnante trop longtemps, il va alors se former de la rouille. Et dans les cas extrêmes la corrosion due à l’eau stagnante peut entraîner des fuites. De plus, lorsque de l'eau s'accumule dans le compresseur, l'unité démarre beaucoup plus fréquemment. Purger son compresseur régulièrement, c’est donc lui assurer une plus longue durée de vie.

Vous trouverez sous le dessous de la cuve une vanne qui vous permet d’évacuer l’eau présente dans la cuve. N’oubliez pas après la vidange de refermer soigneusement la vis.

Bon à savoir : Chez Airpress, nous disposons de purgeurs automatiques. Cet élément va s'occuper alors de vidanger votre compresseur à intervalles réguliers, ou dès que cela est nécessaire. Plus de risques d'oublier !