Moulage par injection plastique

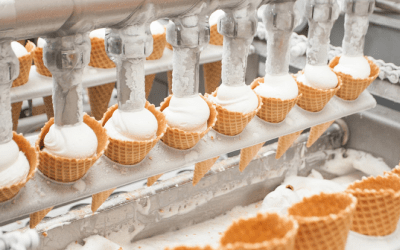

L'air comprimé est l'un des éléments clés du processus moderne de moulage par injection des matières plastiques. Cette technologie est largement utilisée dans de nombreux secteurs industriels. Dans l'industrie du plastique et de l'emballage, elle permet de produire avec précision divers produits aux formes complexes. Les applications typiques du moulage par injection plastique incluent la fabrication de composants d'équipements électroniques et électroménagers (boîtiers, couvercles ou boutons), ainsi que des bouchons de bouteilles et divers articles d'usage quotidien (brosses à dents, contenants ou jouets). Le moulage par injection des matières plastiques permet une production de masse avec une grande précision et répétabilité, ce qui en fait l'une des méthodes les plus couramment utilisées dans l'industrie.

Moulage par injection plastique, comment ça fonctionne ?

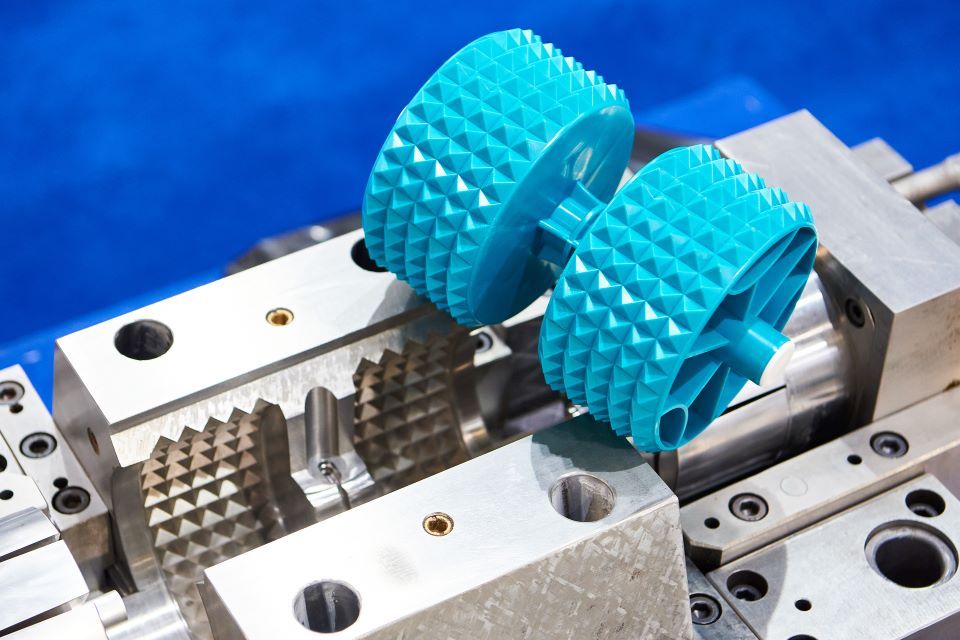

Le moulage par injection des matières plastiques est une technologie de production qui consiste à injecter un matériau fondu (par exemple, un polymère) dans un moule, où il prend la forme souhaitée sous pression. Une fois le matériau refroidi, le produit est prêt pour un traitement ultérieur.

Ce processus comprend plusieurs étapes :

- Remplissage du moule : le matériau fondu est injecté dans le moule sous haute pression, ce qui permet de reproduire avec précision les détails du moule ;

- Extraction et évacuation de l'air : l'air comprimé est utilisé pour évacuer l'air de l'intérieur du moule avant l'injection et pour retirer le produit fini du moule. Un vide suffisant permet d'extraire les pièces avec précision et rapidité, sans risquer d'endommager le produit ;

- Actionnement pneumatique des machines : l'air comprimé alimente divers actionneurs pneumatiques, qui assurent l'ouverture et la fermeture précises des moules, le transport des produits finis et l'entraînement d'autres composants mobiles du système.

Besoin d'un renseignement ? Remplissez le formulaire ci-dessous :

Utilisation de l'air comprimé dans le processus de production

Des compresseurs à vis sont utilisés dans le processus de moulage plastique par injection de plusieurs façons. Cela en fait un élément clé du cycle de production :

- Efficacité et durée du cycle : grâce à l'utilisation d'air comprimé industriel, les processus sont beaucoup plus rapides, ce qui réduit le temps de cycle de production. Plus le temps de moulage est court, plus le cycle suivant peut commencer rapidement ;

- Précision du moulage : le vide généré par l'air comprimé permet une reproduction plus précise des détails du moule. Cela est essentiel, notamment pour la fabrication d'éléments complexes comme des boîtiers, des composants techniques ou des produits aux structures élaborées ;

- Optimisation énergétique : les systèmes pneumatiques alimentés par air comprimé sont beaucoup plus économes en énergie que leurs équivalents mécaniques, ce qui se traduit par des coûts d'exploitation réduits.

Moulage plastique par injection avec l'air comprimé : avantages

L'utilisation de l'air comprimé dans le moulage plastique par injection non seulement augmente l'efficacité et la précision de la production, mais contribue également à l'optimisation des coûts et de la productivité. Cela se traduit par des coûts de production réduits et une qualité supérieure des produits finis.

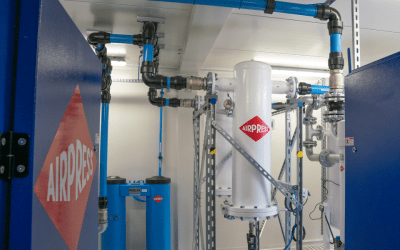

Étude de cas : conception d'un système pneumatique et d'une salle de compresseurs pour un fabricant d'emballages plastiques

Nous avons réalisé un projet d'installation air comprimé et station de compression pour fabrication des matières plastiques, visant à augmenter l'efficacité de la production. L'élément principal de cette installation pneumatique est un compresseur à vis APS 120 IVR X, qui alimente 12 machines de moulage par injection. Le compresseur à vis adapte automatiquement sa capacité à la demande, ce qui permet de réaliser des économies d'énergie. En outre, l'APS 120 IVR X récupère la chaleur, qui est utilisée pour chauffer l'eau, réduisant ainsi les coûts d'exploitation.

Le réseau air comprimé a été conçu par Airpress conformément à la norme ISO 8573-1 classe 1.4.1, garantissant une qualité élevée de l'air. Un sécheur frigorifique et un ensemble de filtres d'air comprimé éliminent l'humidité et les impuretés, protégeant les machines. L'installation comprend également un réservoir d'air comprimé de 5000 litres, qui stabilise la pression. Un système moderne de contrôle et de surveillance permet d'optimiser le fonctionnement de la salle des compresseurs en temps réel, ce qui contribue à améliorer l'efficacité et à réduire les coûts opérationnels.